301 (производственная практика)

13.06.2023 Тема: " Выполнение агротехнических операций при подпорке валков сена трактор МТЗ-82 и пресс-подборщик ПРП-1,6".

Грабли-ворошители роторные прицепные ГВР-6Б предназначе-ны для сгребания све-жескошенной или провяленной травы в валки, ворошение ее в прокосах, оборачива-ние, разбрасывание и сдваива-ния валков. Агрегатируются грабли с тракторами МТЗ-80; МТЗ-82 и ЮМЗ-6АЛ. Ширина захвата граблей при ворошении 4,5 м, при сгре-бании 6 м.

Грабли включают в себя: левый и правый роторы, правую и левую поперечину, сницу, растяжки, два конических и один цилиндрический редукторы, два валкообра-зующих щитка, карданную передачу, гидросистему, ограждение, карданный вал.

В процессе работы роторы секций совершают встречное вращение в горизонталь-ной плоскости.

Граблины, при помощи кулачка, оснащенного беговой дорожкой, в процессе вра-щения ротора занимают горизонтальное или вертикальное положение. Занимая вер-тикальное положение, граблины производят сгребание лежащей впереди скошенной массы и сбрасывают ее между щитками, создавая вспушенный валок. Затем граблины совершают поворот до горизонтального положения и перемещаются над валком.

Ротор включает в себя: вертикальную ось, восемь грабли, кулачок с беговой до-рожной, диск, конический редуктор, шлицевую втулку и гидроцилиндр подъема. Опирается ротор на два колеса, оборудованные пневматическими шинами.

Поперечный брус выполнен в виде короба, сочленяет секции и является огражде-нием для карданного вала, который приводит в действие правый ротор.

Отводом назад правой секции и складыванием граблей осуществляют их перевод в транспортное положение.

Подготовка к работе заключается в следующем. Проверяют исправность роликов кривошипов штанг, проворачивают их на пальцах кривошипа. Зазор между пальцем кривошипа и роликом не должен превышать 0,2--0,3 мм. Производят смазку беговой дорожки кулачков.

Рассматривая двухступенчатый редуктор, делают проверку работоспособности ме-ханизма переключения частоты вращения, подшипников и шестерен.

Осуществляют настройку граблей. Для сгребания скошенной массы в валок или его ворошение к штангам прикрепляют граблины с тремя парами зубьев дугообраз-ной формы, а двухступенчатый редуктор регулируют на пониженную частоту вра-щения. Для ворошения травы в прокосах и разбрасывания сена из валков штанги осна-щают двумя парами прямых зубьев, а частоту вращения роторов повышают.

Пресс-подборщик прицепной рулонный ПРП-1,6 используют при подборе валков сена естественных или сеянных трав или соломы и прессования их в рулоны с одно-временной автоматической обвязкой. Агрегатируют его с тракторами МТЗ-80/82; ЮМЗ-6Л/6М. Рабочие органы и механизмы пресс-подборщика ППР-1,6 приво-дятся в действие от ВОМ трактора и его гидросистемы.

Машина включает в себя: подборщик, механизм подъема под-борщика, сницу, кар-данную передачу, колесный ход, редуктор, транспортер, гидросистему, прессующие ремни, обматывающий аппарат и прессовальную камеру.

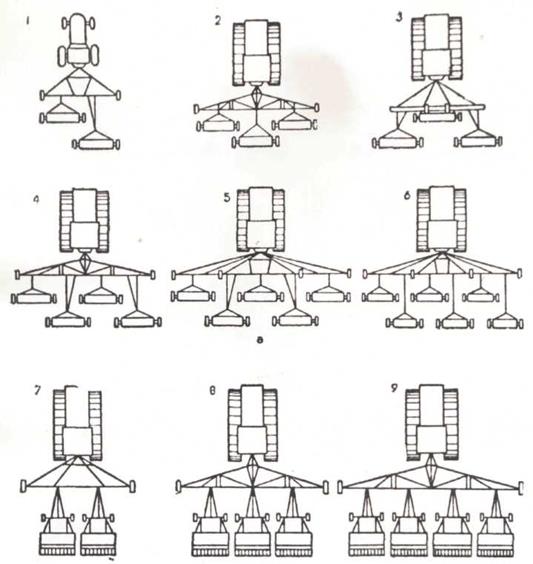

Рис. 3. Схема рабочего процесса пресс-подборщика ПРП-1,6:

1 - подборщик; 2 - рычаг; 3 - ремень прессующий; 4 - валик;5 - задняя стенка; 6 -- валик; 7 - плаваю-щий валик; 8 -- барабан;9 -- питающий транспортер; 10 -- опорное колесо.

Рис.4. Механизм обрезки шпагата:

1 -- ось; 2 -- собачка; 3 -- рычаг; 4 -- храповик; 5, 8 -- пружины; 6 -- толкатель;

7 -- нож противорежущий;

9 - нож подвижной; 10 -- кронштейн;

11 -- улавливатель.

Рабочий процесс протекает так. В процессе движения вдоль вал-ка подборщик 1 (рис. 3) подбирает пружинными зубьями сено и подает его на транспортер 9. Между ремнями транспортера, ветвя-ми прессующих ремней 3, подвижным валиком 7 и бара-баном 8 осуществляется предварительное сжатие и уплотнение прессуемой массы, по-даваемой затем в прессовальную.

При воздействии пере-мещающихся прессующих ремней, происходит петлеобразный из-гиб слоя прессуемой массы, являющегося нача-лом формирования рулона. Дальнейшее поступление прессуемой массы наращивает размер рулона, а он увеличивает размер петли. Ее увеличение про-исходит за счет пре-одоления растущим в диаметре рулоном, пре-пятствия, создаваемого гидроцилиндрами 7 натяжного устройства. Чем больше натяжение прессующих ремней, тем выше плот-ность прессования. При достижении рулоном заданного размера, вклю-чается автомат обматывающего аппарата. При этом в кабину по ступает сигнал и тракторист останавливает агрегат, т.к. рулон об-матывается шпага-том при остановленном аг-регате. Игла, установленная над транспортером, опуска-ется и направ-ляет конец шпагата на транспортер. Шпагат подхваты-вают ремни транспортера и располо-женную на них прес-суемую массу. При поступлении шпагатов в прессоваль-ную камеру игла и проворачивает-ся передвигает шпагат вдоль рулона.

В процессе движения иглы выступ рычага 3 (рис 4.), перемещаясь по бего-вой до-рожке храповика 4, поджимает пружину 5 и отодвигает подвижной нож 9. Прово-рачиванию храповика 4 пре-пятствует подпружиненная собачка 2. Завершив обмотку рулона шпагатом, игла, поднимаясь, заво-дит шпагат в про-странство, между противорежущим 7 и подвиж-ным 9 ножами. В это время выступ рычага 3 сходит с боковой дорожки храпови-ка 4 и нож при воздействии пружины 5 разрезает шпагат. После этого игла возвращается в началь-ное положение.

При завершении обмотки рулона шпагатом происходит высво-бождение защелки, которую фиксирует клапан. Вращающийся ру-лон поднимает клапан вверх, а прес-сующие ремни сбрасывают ру-лон на землю. После этого гидроцилиндры возвра-щают рамку в первоначальное положение. Прессующие ремни при этом натяги-ва-ются, а штанги закрывают клапан. Сигнальная лампочка в каби-не тракториста гаснет и процесс повторяется заново. При работе пресс-подборщика на стационаре, прутья пружи-ны опускают на землю перед подборщиком, а масса вилами пода-ется вручную.

Подготовка к работе включает следующие мероприятия. Перед выездом в поле под-готавливают трактор, с которым будет агрегатироваться косилка. Для этого длину раскоса механизма задней на-вески трактора делают равной 515 мм, соединяют их продольными тягами, используя круглые отверстия в вилках раскосов. К поперечине прицепного устройства прикрепляют двумя пальцами принятую вилку. Расстояние от торца ВОМ трактора до оси отверстия прицепной вилки устанавливают равным 509 мм, а расстояние оси ВОМ до поперечины 250-300 мм.

Натягивая амортизационные пружины добиваются, чтобы ко-пирующее колесо опи-ралось на почву 150--200 Н. Фрикционная предохранительная муфта, установленная на валу подборщика, должна иметь крутящий момент 180 Н.М. Натягивая прессующие ремни при помощи рамки гидроцилиндрами, регулируют плотность прессования.

Пресс-подборщик ППЛ-Ф-1,6М предназначен для подбора валков сена естествен-ных трав или соломы, прессования их в тюки Прямоугольной формы с автоматиче-ской обвязкой тюков. Выгрузка тюков происходит при помощи лотка параллельной загрузки в рядом идущий транспортер или на поле с использованием нижнего лотка.

Состоит пресс-подборщик из главной карданной передачи, подборщика, меха-низма упаковщиков, лотков для параллельной погрузки тюков в транспортные сред-ства и для выгрузки тюков в транс портные средства и для выгрузки тюков на поле, вя-зального аппарата, колесного хода, прессовальной камеры, поршня с шатуном, редук-тора главной передачи, сницы.

Пресс-подборщик оснащен вязальным аппаратом «Диринг», карданной передачей с промежуточной опорой.

Пресс-подборщик агрегатируется с тракторами: МТЗ-100; МТЗ-80; МТЗ-82 и ЮМЗ-6АКЛ1/АКМ.

Подборщик-полуприцеп ТП-Ф-45 предназначен для подбора провяленной травы влажностью до 45 %, сена и соломы из валиков с измельчением или без него, транс-портировки и механической выгрузки. Агрегатируется подборщик с тракторами: МТЗ-80; МТЗ-82.

Состоит подборщик из сварной рамы, выгрузного транспортера, подборщика, на-бивающего механизма, емкости, сницы, привода рабочих органов, гидравлической и тормозной систем, опоры, электрооборудования и колесного хода.

Сницу подборщика присоединяют к специальному прицепному устройству, смон-тированному на тракторе.

Рабочий процесс происходит так. Из валков массу подбирает подборщик. Подоб-ранная масса подающим механизмом набивателя подается в прессовальную камеру. В ней масса уплотняется и затем проталкивается в емкость. При оснащении прессо-вальной камеры подпружиненными шестнадцатью ножами в ней происходит из-мельчение массы. Средняя длина резки 150 мм. Для предохранения ножей от по-ломок они подпружинены. При необходи-мости режущий аппарат отключают.

Уплотненная масса при помощи транспортера проталкивается в емкость. При пе-риодическом его включении масса равномерно раз-мещается по всему объему кузова. Выгрузку массы производит транс-портер через заднюю стенку, которую во время вы-грузки поднима-ют вверх. Верхняя часть емкости (тент) складывается и при необхо-ди-мости снимается.

Подборщик оснащен пневматическими тормозами и светосиг-нализацией.

Привод рабочих органов подборщика происходит от ВОМ и гид-росистемы трак-тора.

Пресс-подборщик крупногабаритных тюков прямоугольной фор-мы ПКТ-Ф-2,0 предназначен для подбора валков сена, естественных трав или соломы, прессова-ния их в крупногабаритные тюки прямоугольной формы массой до 500 кг с обвязкой синтетичес-ким шпагатом.

Состоит из рамы со сницей и колесным ходом. На раме установ-лены подборщик, механизм привода и подачи прессуемой массы, прессовальная камера с поршнем, иглы, аппарат для обвязки и механизмы регулирования длины тюков и плотности прессования, центральный привод, сообщающий поршню возвратно-поступатель-ное движение с периодической остановкой его в верхней мертвой точке. Плотность прес-сования обеспечивается шарнирно закрепленной верхней стенкой, соединенной с гидравлической следящей системой. Длину тюка регулируют мерительным колесом.

Рабочий процесс происходит так.

Во время движения агрегата масса из валка, проходящего между колесами трактора, захватывается пружинными пальцами подбор-щика и подается в приемную камеру. При достижении массой в при-емной камере заданной плотности в работу включается пор-шень. Он спрессовывает массу и пододвигает ее к задней части клиновидной прессо-вальной камеры. Эта камера оснащена подвижной регулируе-мой прижимной стенкой. После возвращения поршня в исходное положение процесс повторяется и осуществ-ляется формирование тюка. Спрессованная масса, перемещаясь в прессовальной ка-мере, поворачивает мерительное колесо. Это колесо при достижении тю-ком заданной длины включает в работу аппарат обвязки. В этом слу-чае иглы, перемещаясь в пазах поршня, подают нити к узловязате-лям, где осуществляется связывание зажатых и по-данных концов и захват обрезанных, предназначенных для следующего тюка.

Вновь поступающие порции спрессованной массы проталкива-ют обвязанный тюк к выходу из прессовальной камеры и он по лотку скатывается на землю. Привод рабочих органов осуществляется ВОМ трактора с часто-той вращения 1000 об/мин.

Приспособление для погрузки и укладки тюков и рулонов ПТ-Ф-500

предназначено для подбора крупногабаритных тюков, сформирован-ных пресс-подбор-щиками ПКТ-Ф-2, ППР-1,6, погрузки их в транс-портные средства, а также для укладки тюков и рулонов в штабель.

Приспособление включает в себя навеску, верхний и нижний захваты с гидроци-линдрами, брус, гидравлическую арматуру, мас-лопровод.

Основные рабочие органы приспособления -- это захваты тюков. Они удерживают тюки при погрузке и разгрузке. Состоят захваты из четырех верхних и шести нижних пальцев. Эти захваты удержи-вают тюк или рулон при помощи усилий гидроцилинд-ров. Высота формирования штабеля (в агрегате с ПФ-0,ЗБ) до 6 м.

Приспособление ПТ-Ф-500 навешивают на рамы погрузчиков ПКУ-0,8; ПФ-0,5Б, а также на навесную систему тракторов МТЗ-100; МТЗ-102; МТЗ-80 и МТЗ-82.

Прицепной прицеп -- емкость специальная ПСЕ-Ф-20 предназна-чена для под-бора измельченной массы от силосоуборочных и кормоуборочных комбайнов, коси-лок измельчителей и перевозки ее по дорогам общей сети и в полевых условиях.

Прицеп включает в себя шасси, платформу с основными борта-ми, борт-клапана, козырьки, торцевые надставки бортов, меха-низмы управления козырьками и откры-вания бортов-клапанов.

Перевозку насыпных и навалочных грузов прицеп осуществляет без надставных бортов с разгрузкой на боковые стороны, с авто-матическим открыванием боковых бортов.

Прицеп ПСЕ-Ф-20 агрегатируется с тракторами: МТЗ-100; МТЗ-102, МТЗ-80; МТЗ-82.

9.06.2023 Тема: " Выполнение агротехнических операций при ворошении травы в прокосах трактор МТЗ-82 грабли ГВР-6."

После скашивания и просушки верхнего слоя массы, ее необходимо перевернуть и просушить нижний слой. Одновременно с оборотом травы происходит и ее ворошение, масса распушается и высыхает быстрее, так как ветер выносит влагу со всей толщины массы срезанных растений.

Для ворошения сена выбираем роторные грабли ГВР-6. Агрегатируются ГВР-6 трактором МТЗ-80. Грабли настраиваются на ворошение рассыпного сена. Рабочая скорость 12 км/час. Ширина захвата 6 метров. Производительность 7 га/час. При необходимости, в случае если сено не досохло, операцию повторяем.

Образование валка.

При влажности немного выше заданной необходимо собрать сено в валки. В процесс проведения этой операции сено досохнет до необходимой влажности. скашивание грабли роторный

Для сбора сена в валок используем грабли ГВР-6, агрегатировать их будет трактор МТЗ-80. После операции ворошение грабли настраиваются на сбор сена в валок.

Для этого переставляется ременный привод на вращение роторов на встречу, друг другу и переставляются беговые дорожки, так, чтобы граблины оставляли сено по центру. Рабочая скорость 12 км/час. Производительность 7 га/час.

Сбор сухой травы, оставшейся после покоса или уборки урожая — важный вид сельскохозяйственных работ. Это неотъемлемый этап заготовки кормов: сена, силоса и др. Грабли ГВР 6 обеспечивают механизацию этой работы и повышают качество конечного продукта. Используются с колесными тракторами тягового класса от 0,9 до 1,4 (например, с МТЗ-82 и менее мощными моделями типа ЛТЗ-55). Мини-тракторы и тем более мотоблоки для агрегатирования не подходят — грабли-ворошилка рассчитаны на обширные площади и соответствующую сельскохозяйственную технику. Серийное производство было запущено белорусской , известной как производитель широкого спектра навесного сельского хозяйственного оборудования. В приоритетах компании простота конструкции, стабильность работы и высокая эффективность, что позволяет успешно конкурировать с зарубежными аналогами.

Техническая характеристика ворошилок (ГВР — 6)

Роторные модели, используют в сельском хозяйстве при обработке скошенной травы. Прицепная конструкция захватывает поверхность обрабатываемой площади в 6 метров. Эффективность работы данного агрегата 7 гектаров поля в течение 1 часа.

Конструкция весом в 1000 кг в рабочем состоянии имеет размеры отличающиеся от габаритов в состоянии транспортировки на место полевых работ. Рекомендуется скорость 20 км /час во время передвижения.

Обработка полей производятся в скоростном режиме 12 км/час. На качество обрабатываемого сенокоса, данная скорость не влияет. Для просушивания и раскидывания трав, используют пару роторов со штангами в количестве восьми штук. Заводское производство предусмотрело расположение 3 зубьев на каждой штанге для прочного скрепления.

Модель косилки не передвигается без помощи колёсного трактора, работает через гидравлическую систему

Конструкция широких размеров, предельное внимание тракториста обязательно, для безопасного использования

Для компенсации нагрузок возникающих при движении, установлены пружинистые узлы долголетнего использования. Конструктивное решение системы, рассчитано на эффективную работу на полях со сложной поверхностью грунта.

Прицеп взаимодействует с колёсными тракторами. Обслуживание ворошилок проводиться одним оператором, для обработки прокосов на полях. (ГВР — 6) не справятся с мокрой травой, влажность которой доходит до 85 %, существуют другие модели для задач такого плана.

Устройство (ГВР — 6)

Агрегат для просушивания и складывания сена состоит из специальных граблей для собирания прокосов в валки, ворошения и прессования сухой травы и соломы.

- Косилка состоит из двух роторов, расположение горизонтальное в соответствии с обрабатываемой площадью.

- Техника оснащена опорными колёсами.

- Рама из высококачественного металла, обеспечивая прочность.

- Прицепное устройство и механизм привода.

Устройство ротора состоит из длинных граблей, беговой дорожки и механизма приводящего систему в действие. Своевременное обслуживание, замена изношенных, но ещё не вышедших из строя деталей повысит эффективность работы данного агрегата. Любое техническое устройство требует, постоянного техосмотра.

Принцип работы и регулировка (ГВР — 6)

Эксплуатация (ГВР -6) начинается с подготовительных работ.

- Вначале присоединяем прицеп граблей к поперечине трактора и фиксируете.

- Прикрепляя страховочный трос на поперечину трактора, необходимо зацепить на спице граблей.

- Карданный вал прикрепляем к транспорту.

- Не забывайте, соединить гидросистему граблей к тракторной системе.

Приведя агрегат в рабочее положение, можно отправляться на обработку сенокоса. Пользуясь рычагом регулировки поднимаем систему граблей и движемся на место обработки. Регулировочный рычаг, даёт возможность опустить колёса в случае плохого захвата травы с поверхности поля или поднять при захватывании земли.

Каталог запчастей со схемами и номерами — скачать / прочесть PDF

Пальцы граблей подхватывают траву при движении. Захват происходит снизу основания в средней части, пальцы отпускают сено. Масса сухой травы постоянно в движении, проходя длину от колеса к колесу доходя до последнего, создаёт валок. Разрыхленная трава подвергается быстрому просушиванию при обдувании ветром.

Изменяя положение беговой дорожки, соответственно происходит измена направления вылета травяной массы. Поворот в горизонтальное положение, приводит к созданию валков. Проходя по валку ещё раз происходит обратное действие, разбрасывая влажное сено для просыхания.

Ширину валка регулируют с помощью растяжек. Для ворошения секция агрегата требует небольших изменений. Травяная масса не будет проходить от колеса к колесу, просто остаётся на поле. Движение секции вдоль валка приводит к оборачиванию и сдвигу.

Конструкция тракторных грабель ГВР

Оборудование относится к колесно-пальцевому типу. Состоит из двух горизонтальных роторов и оснащено опорными колёсами. В состав ротора входят:

- длинные грабли (с 32 пальцами на каждой);

- беговая дорожка;

- привод.

Несущая рама сварена из прочной стали. Конструкция обеспечивает не только перемещение сена, но позволяет равномерно сгребать его сразу с двух сторон в аккуратный валок. В результате устройство выполняет одновременно четыре функции:

- сгребает сено в валки;

- ворошит его, что ускоряет сушку и предотвращает прение;

- при необходимости расформировывает готовые валки;

- собирает и трамбует просохшее сено (для этого предусмотрен валкообразователь).

Грабли ГВР 6 выполняют несколько функций

Грабли ворошилка роторные ГВР 630 предназначены для сгребания и ворошения травы. Особенно актуально для российского климата то, что они справляются с травой влажностью до 70%. Их можно использовать после небольшого дождя или в сырую погоду, чтобы защитить намокшую траву от гниения. Кроме того, регулярное ворошение существенно ускоряет процесс сушки и повышает качество сена. Однако с мокрой травой после ливня ворошилка не справится, в этом случае потребуется использовать специальные модели.

Данный вид техники рекомендуется использовать на высокоурожайных, как сеянных, так и на естественных сенокосах. Пригодны для эксплуатации по уклонам до 5° (в направлении, перпендикулярном движению).

Конструкция и классификация тракторных граблей

Конструктивно тракторные грабли представляют собой закрепленные на металлическом рамном каркасе рабочие элементы, предназначенные для сгребания сена и его ворошения.

Рабочие элементы приводятся в действие устройством отбора мощности тяговой машины или работают при вращении собственных колес.

Положение рамного каркаса устройств прицепного типа изменяется регулировкой ведущего колеса. Навесные грабельные комплексы поднимаются и опускаются гидроприводами, подсоединенными к гидравлическому контуру базового трактора.

Агрегирование устройств с тракторами, в том числе и машинами МТЗ, производится с использованием прицепного механизма (прицепные агрегаты) и навески базовой машины (навесные грабли).

По количеству секций рабочих органов грабельные агрегаты делятся на применяемые для выполнения большого объема работ многосекционные агрегаты и односекционные устройства для обработки участков малой площади.

В зависимости от формы рабочих органов и принципа их действия грабельные агрегаты разделяют на:

- Поперечные, образующие валок расположенный перпендикулярно направлению движения базового шасси агрегаты с различным количеством секций и изменяемой шириной захвата. Машины этого вида оснащаются складывающимися при транспортировке секциями рабочих элементов с закрепленными на шарнирах цилиндрическими зубьями. При выполнении работ грабельный механизм поперечного типа копирует поверхность грунта обрабатываемого участка.

- Колесно-пальцевые грабли, состоящие из симметрично расположенных в левой и правой частях рамы идентичных независимо работающих секций. Каждая из секций состоит рабочих органов, выполненных в форме колеса с металлическими пальцами и опорных пневматических колес. Агрегаты этого типа применяются как для сгребания травы в валки, так и для ее ворошения при сухом покосе.

- Роторные грабельные комплексы – имеющие наибольшую функциональность устройства с изменяемой автоматически шириной захвата и высотой расположения рабочих органов, предназначенные для сгребания, ворошения травы и сенажа и их укладки в валки. При работе агрегат использует закрепленные на раме роторные рабочие элементы с цилиндрическими зубьями.

8.06.2023 Тема : " Выполнение агротехнических операций при скашивании травы на сено трактор МТЗ-82 и косилка КРН-2,1".

Косилка ротационная навесная КРН-2,1 предназначена для скашивания сеяных и естественных трав, КД-2,1 (дорожная) - для скашивания склонов дорог с регулируемым углом полотна косилки до 30° в агрегате с тракторами типа МТЗ (классов 0,9 и 1,4) на повышенных поступательных скоростях.

Косилка навешивается сзади на тяги навесной системы трактора.

Полотно косилки имеет четыре рабочих ротора на которых шарнирно закреплены по два пластинчатых ножа, производящих срез травы. Роторы попарно вращаются навстречу друг другу. Привод косилки осуществляется от вала отбора мощности трактора (ВОМ) через карданный вал, обгонную муфту, клиноременную передачу, редуктор и шестерни роторов. Холостой ход роторов и механизмов передач в момент отключения ВОМ трактора обеспечивается обгонной муфтой.

Отделение скошенной массы от нескошенного травостоя осуществляется полевым делителем. Перевод косилки в транспортное положение обеспечивается гидросистемой и установкой транспортной тяги в рабочее положение, при котором она жестко фиксирует поднятое под углом полотно косилки. Косилку обслуживает тракторист.

Роторная косилка КРН-2,1 – это простая, прочная и надежная машина, используемая для обслуживания дорог и скашивания травы.

КРН-2.1 - косилка навесная роторная с шестеренчатым приводом роторов, шириной захвата 2,1 м. Шестеренчатые роторные косилки КРН-2,1М представители нового семейства косилок, созданных на основе современных европейских норм, и отвечают всем требованиям по экономичности, безопасности, надежности и долговечности сельскохозяйственной техники.

Косилка роторная КРН-2,1М - это косилка нового века с помощью которых российские сельхозпроизводители будут заготавливать полноценные корма и эффективно развивать отечественное животноводство.

Благодаря применению тонкого бесступенчатого, режущего бруса и отсутствию опорного башмака косилка роторная КРН-2,1М обеспечивает минимальную высоту среза (40-70 мм) снижая энергозатраты на заготовку 1 тн. высококачественного корма до 15%. Ротационные режущие аппараты, вращаясь со скоростью 3000 об/мин., обеспечивают скорость среза до 80 м/с, что позволяет легко и чисто скашивать травы любой урожайности без нарушения корневой системы.

Абсолютно надежная система навески и уравновешивания косилка роторной КРН-2,1М гарантирует точное копирование рельефа при минимальном давлении на почву. Легко регулируется не только равновесие поперечной балки, но и отдельно режущего бруса. В косилках семейства КР используются ножи с упрочненной режущей кромкой. Применение данного вида обработки ножа позволяет обеспечить безопасность и эффективность работ. Нож на протяжение долгого времени остается острым, а в случае удара о твердый предмет – деформируется, но не разрушается.

Устройство и работа косилки 1.Косилка ротационная (рис. 1 и 2) состоит из: рамы навески 6 подрамника 3 механизма уравновешивания 2 режущего аппарата 1 полевого делителя 10 тягового предохранителя 8 механизмов привода 7 стойки 4 гидрооборудования 5 |

|

Рис. 2. Схема косилки конструктивная

2. Технологический процесс работы

Срезание стеблей растений осуществляется с помощью пластинчатых ножей, шарнирно установленных на роторах, вращающихся со скоростью 65 м/с навстречу друг другу. Ножи срезают траву по принципу бесподпорного среза, подхватывают ее и выносят из зоны резания, перемещая над режущим брусом. Траектории движения ножей соседних роторов взаимно перекрываются, благодаря чему обеспечивается качественный покос.

Скошенная трава, ударившись о щиток полевого делителя, меняет траекторию движения, укладывается в покос и освобождает место для прохождения колес трактора при последующем проходе.

Привод косилки осуществляется от ВОМ трактора.

Устройство и работа составных частей косилки КРН-2,1

1. Рама навески

Присоединение косилки к навесному устройству трактора осуществляется с помощью рамы навески (рис 5), состоящей из главной рамы 1 и подвески 3.

Рис.5. Рама навески

Главная рама представляет собой сварную конструкцию с осями 7 для крепления ее к нижним тягам навесного устройства трактора. На правой стороне имеется ось 10 для крепления тягового предохранителя, который после установки фиксируется штырем 11 и шплинтом 12. К раме шарнирно на оси 2 присоединена подвеска 3, в нижней части которой имеется кронштейн 6 для крепления подрамника через ось 5, фиксируемую гайкой 8 и шплинтом 10. К подвеске также крепится цепь 4 для крепления транспортной тяги.

2. Подрамник

Подрамник (рис. 6) представляет собой сварную рамную конструкцию и является связующим звеном между рамой навески и режущим аппаратом. Основу конструкции составляет короб 4, на котором имеется труба 1 с втулками 2 для присоединения подрамника к подвеске, кронштейн 5 для присоединения транспортной тяги и телескопического стопорного устройства, кронштейн 9 для крепления тягового предохранителя, кронштейн 10 и накладка 3 для крепления кожуха ременной передачи, кронштейн 12 для установки стойки, кронштейн 11 и кронштейн 14 с сухариком 13 для крепления привода. В передней части имеются ушки 6 для присоединения механизма подьема, а также кронштейн 7 и накладка 8 для установки коробки привода.

Рис.6. Подрамник

3.Механизм уравновешивания

Механизм уравновешивания предназначен для ограничения давления режущего аппарата на почву, обеспечения копирования режущим аппаратом неровностей поля и перевода косилки в транспортное положение.

Рис.7. Механизм уравновешивания и гидрооборудование

Механизм уравновешивания (рис. 7) состоит из гидроцилиндра 5, шарнирно соединенного с рычагом 16, который через тягу свободного хода 13 связан с режущим аппаратом, уравновешиваемым пружинами 9 и 10 через рычажный сектор 19 и гибкую тягу 15.

Для удерживания механизма в транспортном положении и предотвращения опускания режущего аппарата при отказе гидросистемы служит транспортная тяга 24, накидываемая на штырь кронштейна 11 (см. рис.1), а также телескопическое стопорное устройство 23, устанавливаемое в положение транспорта.

Регулировка давления внутреннего и наружного башмаков режущего аппарата на почву осуществляется натяжными болтами 6.

Для фиксации транспортной тяги 24 и телескопического стопорного устройства 23 используется штырь 25 с кольцом 1 и штырь 22.

Звенья механизма подьема шарнирно связаны друг с другом, а также с рамой и с режущим аппаратом посредством осей 2, 3, 11, 12, 14, 17, 18, 20, 21.

При рабочем положении режущего аппарата шток гидроцилиндра 5 выдвинут, положение рукоятки гидрораспределителя - "плавающее". Транспортная тяга 24 сложена и закреплена цепью. Штырь 3 телескопического стопорного устройства вынут из отверстия и закреплен на скобе. Пружины 9 и 10 уравновешивают часть веса подрамника и режущего аппарата и обеспечивают необходимое давление его башмаков на почву. Перемещение режущего аппарата при копировании неровностей поля обеспечивается тягой свободного хода 13 и шарнирным четырехзвенником, образованным рамой, подрамником, рычагом 16 и гидроцилиндром 5.

При обьезде препятствий, разворотах и небольших переездах режущий аппарат переводится в положение ближнего транспорта.

Эта операция производится водителем кабины из транспорта. При этом сначала включается гидроцилиндр навесной системы трактора, и косилка вместе с навеской подымается на необходимую высоту. Затем включается гидроцилиндр косилки 5, его шток втягивается и через тягу 13 происходит поворот режущего аппарата.

В поднятом положении режущий аппарат не фиксируется, поэтому во избежание выхода из строя гидросистемы косилки длительные переезды агрегата в положении ближнего транспорта не допускаются.

При переводе косилки в транспортное положение для дальних переездов, как при переводе в ближний транспорт, включается цилиндр навесной системы трактора, и косилка вместе с навеской подымается на необходимую высоту. Затем включается гидроцилиндр косилки 5, его шток втягивается и через рычаг 16 и тягу 13 поворачивает режущий аппарат до вертикального положения. Далее навесная система трактора возвращается в прежнее положение. Для фиксации механизма в поднятом положении на штырь кронштейна 11 (см. рис.1) одевается транспортная тяга 24. Длина тяги регулируется резьбовым наконечником. Она закрепляется штырем 25 и стопорится пружинным кольцом 1. Штырь телескопического устройства устанавливается в отверстие.

Перевод косилки в рабочее положение осуществляется в обратном порядке.

4. Ротационный режущий аппарат

Рис. 10. Режущий аппарат

Ротационный режущий аппарат (рис.10) предназначен для скашивания травы. Он состоит из панели бруса 34 и днища 26, соединенных между собой болтами 35.

Под днищем 26 установлены башмаки 23, которыми режущий аппарат опирается на землю.

Режущий аппарат может свободно поворачиваться в цапфах кронштейнов 1, обеспечивая копирования неровностей почвы.

На режущем аппарате имеются четыре одинаковых ротора 14, каждый из которых снабжен двумя ножами 8, шарнирно установленными на специальных болтах 17, на средние роторы установлены удлиненные ножи, роторы 14 установлены на валах 11 на шлицевом соединении, затянуты гайками 3 и законтрены шайбами 10.

В нижней части валов 11 на шпонках закреплены шестерни 19, связанные кинематически с распределительной ведущей шестерней 32 через промежуточные шестерни 20, установленные каждая на подшипниках 6 и осях 7.

Распределительная шестерня 32 установлена на шлицевом соединении на валу 30.

Для контроля уровня масла в полости режущего аппарата используется пробка 5. При этом режущий аппарат должен быть установлен в положение близкое к вертикальному, транспортному.

Смазка подшипников 9 производится через масленки 4.

В правой части режущего аппарата имеется кронштейн 16 для крепления полевого делителя.

5. Полевой делитель

Отделение скошенной массы от нескошенного травостоя осуществляется с помощью полевого делителя.

Полевой делитель состоит из кронштейна, щитка делителя, пружины с чашечной шайбой и болта. Щиток делителя установлен под углом к направлению движения агрегата. Пружина, удерживающая щиток делителя в рабочем положении, дает возможность отходить ему назад в момент перегрузок и снова возвращаться в исходное положение.

6. Механизм передач

Привод рабочих органов косилки осуществляется от ВОМ трактора через карданную передачу к валу ведущего шкива. Далее через клиноременную (рис. 13, 14) и зубчатую передачи.

Рис.13. Шкив ведущий

Рис.14. Натяжное устройство

1. Карданная передача состоит из телескопического вала, двух шарниров, закрытых телескопическим кожухом, установленным на шарикоподшипниках. Для предотвращения проворачивания кожуха на нем имеются две стопорные цепи, закрепляемые одна к раме навески косилки, другая - через скобу к средней тяге навесного устройства трактора.

2.Клиноременная передача состоит из ведущего шкива 2, клиновых ремней 4 (см. рис. 13) и ведомого шкива 24 (см. рис. 10). Передача защищена кожухом (рис.15).

На валу 8 (см. рис. 13) в корпусе шкива 2 смонтирована обгонная муфта 3, предназначенная для обеспечения холостого хода роторов и механизмов передач в момент отключения вала отбора мощности трактора. Ведущий шкив 2 установлен на подшипниках 5 и 6 в корпусе 7, шарнирно подвешенном к подрамнику на оси 9. Соосность канавок ведущего и ведомого шкива обеспечивается смещением корпуса 7 за счет перестановки регулировочных шайб 1.

Натяжение клиновых ремней осуществляется с помощью натяжного устройства (см. рис. 14), состоящего из натяжника 1, шарнирно связанного с корпусом шкива, пружины 2, чашечной шайбы 4 и гаек 3. Натяжник 1 устанавливается в отверстие сухарика 13 (см. рис. 6).

Рис.15. Кожух ременной передачи

7. Тяговый предохранитель

Тяговый предохранитель (рис.16) предназначен для предупреждения поломок режущего аппарата в момент его столкновения с препятствием. Он состоит из двух тяг 7 и 10 с клиновыми фиксаторами 9 и 8, которые удерживаются в зацепленном состоянии с помощью усилия, создаваемого цилиндрической пружиной 5. Усилие срабатывания предохранителя регулируется поджатием пружины 5 посредством гаек. На тяге 10 установлены хомуты 3, на которых она может перемещаться по направляющей планке 2 до упора 1.

При наезде режущего аппарата косилки на препятствие под действием увеличивающего тягового сопротивления фиксаторы выходят из зацепления, в результате чего длина тягового предохранителя увеличивается, а косилка разворачивается. Угол разворота ограничивается упором 1. Тяговый предохранитель присоединяется одной стороной к подрамнику посредством скобы 6, другой стороной - к штырю рамы навески через шаровой шарнир 11.

Рис.16. Тяговый предохранитель

8. Стойка

Стойка служит для удержания косилки в положении, удобном для хранения и навешивания на трактор. Она состоит из трубы, подошвы и пружинного шплинта. На трубе, имеются отверстия для фиксации стойки; верхнее - в положении хранения на мягком грунте, среднее - в положении хранения на твердом грунте и нижнее - в рабочем положении косилки.

9. Гидрооборудование

Гидрооборудование (см. рис. 7) предназначено для обеспечения привода механизма уравновешивания и состоит из гидроцилиндра 5, замедлительного клапана 8, сапуна 4, рукава высокого давления 7 и устройства, предотвращающего вытекания масла из гидросистемы при ее отсоединении от трактора.

10. Ограждение кабины трактора

Ограждение кабины трактора обеспечивает безопасность механизатора на рабочем месте при работе косилки. Оно состоит из рамки, на которую натянута металлическая сетка, кронштейнов, натяжника. Ограждение крепится в кабине трактора болтами, гайками и винтами. При навеске ограждения на трактор МТЗ на кабине необходимо просверлить два отверстия для крепления кронштейнов.

Указания по мерам безопасности

При обслуживании косилки руководствуйтесь Едиными требованиями к инструкции тракторов и сельскохозяйственных машин по безопасности и гигиене труда (ЕТ - 4) и Общими требованиями безопасности ГОСТа.

| Внимание! |

Допускаются к обслуживанию косилки только трактористы, изучившие Техническое описание и Инструкцию по эксплуатации косилки.

Перед пуском в работу ротационной косилки необходимо убедиться в надежности крепления скашивающих ножей во избежание их самопроизвольного отрыва при работе. Запрещается заменять ножи без предварительного стопорения ротора через отверстия в кольцевой части ротора.

Проверяйте крепление ножей режущего аппарата через каждые 4 часа работы косилки.

Проверьте надежность крепления роторов, наличие на валах стопорных шайб.

Проверьте наличие посторонних предметов под роторами косилки; если они обнаружены, уберите их.

Во время опробования, запуска и последующей работы посторонним лицам запрещается находиться на расстоянии менее 50 м от косилки при наклоне режущего аппарата не более 3 градусов вперед по ходу машины, и 90-100 м при наклоне режущего аппарата до 7 градусов.

Закрывайте двери кабины трактора при работе косилки в условиях, вызывающих запыление атмосферы на рабочем месте тракториста.

ЗАПРЕЩАЕТСЯ осматривать или устранять поломки косилки с невыключенным валом отбора мощности трактора.

Запрещается переезд трактора с косилкой без установки и фиксации режущего аппарата в вертикальном (транспортном) положении.

При дальнейшей транспортировке по дорогам косилка должна быть оборудована сигнальными флажками, установленными на узлах, выступающих за габариты трактора.

Перед снятием косилки с рычагов навесного устройства трактора устанавливайте фиксирующий штырь в отверстие телескопического стопорного устройства.

Меры противопожарной безопасности

Соблюдайте правила противопожарной безопасности.

Работайте с трактором, агрегатирующим косилку, оборудованным огнетушителем.

Не проливайте масла на косилку при смазке.

Для предотвращения течи масла из гидросистемы косилки при отсоединении ее от гидросистемы трактора используйте запорное устройство.

Подготовка к работе

1. Монтаж и сборка косилки КРН-2,1

Перед началом эксплуатации косилки проведите работы по ее расконсервации: снимите упаковку, удалите смазку с наружных законсервированных поверхностей, протирая их ветошью, смоченной растворителями по ГОСТу, затем просушите или протрите ветошью насухо.

Проверьте состояние подлежащих сборке сборочных единиц и деталей, обнаруженные дефекты устраните.

Присоедините подрамник к редуктору режущего аппарата таким образом, чтобы подшипник скольжения кронштейна 7 (см. рис.6) оделся на стакан - цапфу конического редуктора. Кронштейн 15 этого редуктора, уже одетый на цапфу, закрепите к накладке 8 (см. рис.6) подрамника двумя болтами М 14х35 с пружинными шайбами "в тело" и двумя болтами М 14х45 с гайками - в отверстиях. Равномерно подтягивая болты и гайки, затяните их и убедитесь в отсутствии заедания в подшипниках скольжения, для чего покачайте подрамник относительно редуктора.

Закрепите кронштейн для присоединения механизма уравновешивания к корпусу редуктора двумя болтами М12х35 с гайками и пружинными шайбами и двумя болтами М20х40 с гайками и контргайками - к передней стойки площадки редуктора.

К планкам кронштейна закрепите носок 9 (см. рис. 1) четырьмя болтами с гайками и пружинными

шайбами.

Установите стойку к трубе кронштейна 12 на подрамнике (см. рис. 6), чтобы подошва оказалась снизу, и зафиксируйте ее с помощью пружинного шплинта в одном из верхних отверстий стойки.

Установите скобу 6 тягового предохранителя (см. рис.16) между стойками кронштейна 9 подрамника (см. рис. 6) и зафиксируйте ее осью, шайбами и шплинтами.

Установите в отверстия верхнего кронштейна подвески ось 2 (см. рис. 7), при этом между стойками кронштейна наденьте на ось 2 ушки 26 для присоединения гидроцилиндра и распорные втулки. На выступающий конец оси 2 наденьте втулку верхней трубы телескопического стопорного устройства 23, подложите шайбу и зашплинтуйте. Втулку нижней трубы телескопического стопорного устройства 23 закрепите к кронштейну подрамника осью 21, подложите шайбу и зашплинтуйте.

Установите подвеску вертикально и вставьте в отверстие нижней трубы телескопического устройства штырь.

Соедините между собой главную раму 1 (см. рис. 5) и подвеску 3 посредством оси 2, установите шайбу и зашплинтуйте ось. Главная рама должна свободно поворачиваться относительно подвески.

Установите в отверстия проушин в передней части подрамника ступенчатую ось 17 (см. рис. 7), при этом на ось 17 между проушинами оденьте распорную втулку, рычаг 16, распорное кольцо и рычажный сектор 19, подложите шайбу и зашплинтуйте ось. На утолщенный конец оси оденьте зацеп пружин 10 и зафиксируйте его шайбой и шплинтом. В отверстие рычажного сектора 19 вставьте зацеп пружины 9. Вставьте в отверстия в оси 2 натяжные болты 6 и вверните их в резьбовые отверстия пробок пружин 9 и 10, создав на пружинах предварительное натяжение. Присоедините корпус цилиндра 5 к ушкам 26, а шток - к рычагу 16 посредством осей 3, 11, оденьте шайбы, зашплинтуйте оси. К выводу гидроцилиндра "подьем" присоедините замедлительный клапан 8 и шланг 7. В отверстие вывода "отпускание" вверните сапун 4. Замедлительный клапан 8 вверните таким

образом, чтобы коническое отверстие в корпусе клапана было обращено к шлангу 7. Посредством оси 12 присоедините к рычагу 16 тягу свободного хода 13, на ось оденьте шайбы и зашплинтуйте ее. К свободному отверстию рычажного сектора присоедините посредством оси щечки цепной тяги 15 и тягу свободного хода 13 оденьте на ось 14, установленную в отверстиях кронштейна редуктора. Установите шайбы и зашплинтуйте ось 14. К ушку кронштейна подрамника присоедините посредством оси 20 транспортную тягу 24. Свободный конец тяги 24 закрепите цепью к подвеске.

На правом конце режущего аппарата установите на трех болтах М10х30 кронштейн полевого делителя. Затем посредством болта М12х110, пружины и чашечной шайбы закрепите щиток делителя.

Установите на подрамнике кронштейны кожуха 2 и 7 (см. рис. 15). Кронштейн 2 закрепите двумя болтами 8 (М10х25) с гайками и пружинными шайбами, кронштейн 7 закрепите болтом 4 (М14х35) с пружинной шайбой, предварительно установив расстояние между центрами верхних резьбовых отверстий в кронштейнах равным 565 мм.

Посредством болтов 3 (М8х16) с пружинными и подкладными шайбами закрепите к кронштейнам 2 и 7 заднюю стенку кожуха 6. К подрамнику двумя болтами М8х16 с пружинными шайбами закрепите кронштейн 1.

Установите на подрамнике узел ведущего шкива с натяжником (см. рис. 13). Втулку корпуса 7 посредством оси 9 присоедините к кронштейну подрамника. При этом между корпусом 7 и стойками кронштейна установите шайбы 16х1, отрегулируйте ими положение ведущего шкива. После регулировки с наружной стороны стоек кронштейна установите шайбы и зашплинтуйте ось. Натяжник 1 (см. рис. 14) направьте в отверстие сухарика 13 (см. рис.6). На натяжник оденьте пружину 2 (см. рис. 14), чашечную шайбу 4 и две гайки 3. На ведущий и ведомый шкивы оденьте ремни УБ-2800 и вращением гаек натяжника натяните их, доведя витки пружины до соприкосновения.

Установите на шлицевой конец вала 8 ведущего шкива (см. рис. 13) вилку карданной передачи и закрепите ее с помощью специального болта, затяните корончатую гайку и зашплинтуйте ее. Закрепите свободный конец цепи кожуха к нижнему кронштейну рамы косилки посредством болта М8х45, гайки и подкладной шайбы.

Установите крышку кожуха (см. рис. 15) и закрепите ее к кронштейнам 1, 2 и 7 болтами М8х16 с пружинными и подкладными шайбами.

Рис. 21. Схема навески косилки на тракторы МТЗ-80 и МТЗ-82

Рис. 22. Схема навески косилки на трактор Т-40

2. Подготовка трактора к навешиванию косилки

Установите колеса трактора так, чтобы расстояние между серединами шин передних и задних колес (колея) было равно 1400…1500 мм.

При несоблюдении этого требования колеса будут принимать скошенную траву и управлять трактором будет трудно.

Установите на трактор гидравлический механизм подъема с навесной системой, если он не был установлен.

Снимите с трактора скобу прицепа и колпак вала отбора мощности. На ВОМ трактора Т-40 установите удлинитель.

Установите на нижние тяги удлинители, если они были сняты.

Давление в шинах колес трактора должно быть не более:

передние колеса - 0,25 МПа (2,5 кгс/см2)

задние колеса - 0,14 МПа (1,4 кгс/см2)

3. Подготовка навесной системы трактора для работы с косилкой

Отрегулируйте центральную тягу так, чтобы длина ее соответствовала (в зависимости от марки трактора) схемам, изображенным на рис. 21, 22.

Отрегулируйте раскосы так, чтобы одеть шарниры тяг на оси рамы.

Включите гидромеханизм трактора и опустите его навесное устройство в крайнее нижнее положение.

Расконтрите силовые рычаги и снимите их со шлицев поворотного вала. Установите задние концы продольных тяг так, чтобы отверстия в сферических шарнирах были на высоте 485 мм±25мм. При этом положении оденьте силовые рычаги на шлицы поворотного вала и законтрите их. Максимальный подъем в верхнее положение ограничьте установкой хомутика на штоке гидроцилиндра. Для трактора Т-40 ограничьте хомутиком гидроцилиндра опускание навесной системы трактора до высоты 485±25мм. В дальнейшем это положение позволит вам правильно отрегулировать давление на почву режущего аппарата и установку его в транспортное положение.

Для нормальной работы косилки опускать прицепное устройство трактора (замеряя по осям навески относительно земли) ниже 485±25 мм и поднимать выше 865±25 мм не следует.

Установите ограждение кабины трактора.

При навеске ограждения на трактор ЮМЗ-6Л/6М на кабине необходимо просверлить два отверстия диаметром 9 ммдля крепления кронштейнов. При сборке использовать болты М8x25; шайбы, гайки М8x25.

При навеске ограждения на трактор МТЗ-80/82 использовать натяжник, болты, гайки, шайбы, а так же болты М6х30 и шайбы.

При навеске ограждения на трактор Т-40 используйте шуруп 6х25, шайбы, гайки М6 и шайбы.

7.06.2023 Тема: " Подготовка и регулировка МТА для уборки трав на сено."

Перед началом работ технику, применяемую на уборке трав на сено, следует тщательно осмотреть, устранить имеющиеся недостатки и отрегулировать так, чтобы в период уборки трав техника работала безотказно.

Подготовку техники для уборки трав выполняют трактористы-машинисты и слесари-наладчики. Передовые механизаторы с накопившимся с годами опытом рекомендуют проводить подготовку сеноуборочных машин к работе в следующей последовательности: для сборки машин следует выбрать ровную и чистую площадку и разложить на ней части машины так, чтобы каждую из них было хорошо видно. При сборке машины необходимо пользоваться инструкцией, прилагаемой к ней.

Грабли ГВК-6,0 – имеют следующие отдельные узлы: рама, опорная труба, брусья, пальцевые колеса, механизм подъема колес, кронштейны с центральными рабочими колесами, опорные колеса, сцепка грабель.

Для этого с опорных труб снимают предохранительные прутья, отсоединяют от рамы сцепки и секции грабель, боковые растяжки и устанавливают их на раме правой секции грабель. Затем обе секции грабель поворачивают вокруг выдвижных труб рамы шейки. Для этого нужно отпустить крепление пневматических колес, а скобы рамы соединить со средними планками рамы сцепки. После этого выдвижные трубы необходимо выдвинуть в поршневую трубу рамы сцепки, закрепить на ней штырями и пружинами шплинтами одно среднее пневматическое колесо.

В этом случае секции соединяют с рамой сцепки и ставят на поперечную трубу рамы сцепки центрального колеса. Для этого устанавливают рядом правую и левую секции грабель так, чтобы центральные рабочие колеса располагались под углом 450 к линии движения машины а между концами зубьев задних рабочих колес было расстояние 600-700 мм.

Регулировку давления пальцевых колес на почву осуществляет пружина механизма подъема. Величину давления проверяют с помощью динамометра. В момент отрыва от земли колеса, подвешенного на динамометре, усилие должно быть:

· для первого колеса – 30 н;

· для второго колеса – 40 н;

· для третьего колеса – 50 н;

· для четвертого колеса – 60 н;

· для пятого колеса – 70 н;

· для шестого колеса – 80 н;

Подготовка к работе стогометателя СНУ-0,5.

Стогометатель СНУ-0,5 состоит из передней рамы, грабельной решетки с пружинной рамкой и сталкивающей решетки. При работе на стогометателе для предупреждения опрокидывания трактора на заднюю навесную систему трактора необходимо навесить ковш с балластом массой 900 кг. Колеса трактора установить на колею: передние 1500 мм, задние на наибольшую ширину.

Регулировка рабочего хода сталкивающей стенки.

Ввернуть винты, отвести сталкивающую стенку в заднее положение, а затем вывернуть винты до упора в раму копновоза так, чтобы сталкивающая стенка подалась вперед на 5-8 мм и закрепить винты контргайками. Высоту подъема пальцев грабельного платформы регулируют в пределах 6-7 мм изменением угла наклона пальцев копновоза в верхнем положении. Для этого изменяют длину передних тяг, а также перестановку тяг по отверстиям промежуточных рычагов.

Согласующий механизм и противоперегрузочный клапан гидросистемы должны быть отрегулированы так, чтобы при закрытой прижимной рамке сталкивающая стенка не перемещалась.

Не следует поднимать груз на высоту более 1,5 м при скорости ветра, превышающей 10-14 м/сек.

Механизм блокировки переднего моста с упорами включают в работу при подъеме грузов на высоту более 3 м, при этом агрегат должен переезжать в радиусе не более 30 м на первой передаче трактора.

Приспособление ЛПУ-2 к пресс-сборщику ПС-1,6 предназначено для погрузки в транспортные средства тюков сена, поступающих из прессовальной камеры. Оно состоит из нижнего штока с растяжками, наклонного лотка с цепью. Выдвижного верхнего лотка с цепными подвесками и прицепного устройства. Благодаря приспособлению производительность пресс-подборщика за час сменного времени повышается по сравнению с ручной погрузкой на 65 %, а эксплуатационные издержки снижаются на 66 %.

Для более полного использования грузоподъемности транспортного средства борта тракторного прицепа наращиваются до высоты 3,2-3,4 м от поверхности земли. Самоходная косилка-плющилка КПС-5Г предназначена для скашивания сеяных трав с одновременным плющением стеблей и укладывания на стерне в валах. Состоит косилка из рамы с шасси, жатки с плющильными вальцами, тележек для перевозки жатки. Подвод растений к регулирующему аппарату и подачи их к шнеку регулируют установкой мотовила в горизонтальной и вертикальной плоскостях. При уборке высокоурожайных трав пальцы граблин располагают вертикально режущим аппаратам или наклоняют назад, а при невысокой урожайности – вперед. В зависимости от урожайности трав изменяют зазоры между пальцами мотовила и днищем жатки, а так же между витками шнека, кожухами жатки и пальцами мотовила. При регулировке нужно руководствоваться принципом: выше урожайность – больше зазоры.

Регулируют фрикционные предохранительные муфты на валу мотовила и шнека для передачи крутящего момента 400н-м (40кг см). регулируют режущий аппарат, для регулировки соотношения сегментов и пальцев нужно отсоединить головку шатуна от двухплечевого рычага. Двинуть нож в крайнее положение, совместив оси симметрии пальца и сегмента, устанавливают эксцентрик в соответствующее положение ножа. Затем вращают шатун в нужную сторону до тех пор пока палец войдет в головку шатуна. Затем гайку шатуна законтрогаить, а палец фиксируют шплинтом. Далее регулируют зазоры между сегментами и противорежущими пластинками пальцев и зазоры между прижимами и сегментами. Добиваются требуемой степени плющения трав натяжением пружин плющельных вальцев. Давление пружин не должно быть чрезмерным, чтобы в ходе плющения листья не оторвались от стеблей растений. Цепь привода плющельных вальцев натягивают с усилием 80-100 н. Прогиб натягиваемой ветви должен составлять 4-6 мм. Ширину валка изменяют наклоном боковин с фиксированием их в соответствующем месте паза в потолке. Максимальная ширина валка 1,8 м. Так же, кроме перечисленных регулировок на самоходной косилке-плющике КПС-5Г регулируют двигатель Д-240, муфту сцепления и механизм управления муфтой, механизм переключения передач и механизм управления устройством блокировки коробки передач, механизм управления гидростатическим насосом привода ведущих колес, сходимость управляемых колес, механизм управления тормозами, механизм управления подъемом и опусканием рабочих органов, рулевой механизм, механизм управления подачей топлива, реле-регулятор и реле защиты. Пресс-подборщик ПС-1,6 предназначен для подбора естественных и сеяных трав, а также соломы из валков, прессования массы в тюки прямоугольной формы с одновременной их обвязкой. Включает в себя прессовальную камеру с поршнем и кривошипно-шатунным механизмом, подборщик барабанного типа, механизм упаковщиков, вязальный аппарат и механизм передач. Регулировки пресс-подборщика ПС-1,6 подробно разработаны в технологической карте.

6.06.2023 Тема: " Комплектация МТА для уборки трав на сено."

Основные источники для заготовки кормов - естественные сенокосы и сеяные травы. Из трав получают сено, травяные брикеты, сенаж, травяную муку и частично силосуют. Для силоса выращивают кукурузу, подсолнечник, многолетние высокостебельные травы.

Сено - высушенные стебли и листья травянистых растений, скошенных в зелёном виде, до достижения ими полной естественной зрелости. Применяются в качестве продукта питания для сельскохозяйственных животных в тех районах, где климатические условия не позволяют круглогодичное использование свежих кормов.

Скашивание сена называется сенокосом.

Способность сена, не портясь храниться долгое время, достигается или силосованием, то есть консервированием зелёных растений в водянистом виде, или сушкой, удалением из них воды (в среднем от 55 до 65 %), собственно превращением в сено, причём, если прибегают к процессу самонагревания растительной массы, то получается так называемое бурое сено, а если сушка ведётся на воздухе, то - зелёное сено, которое в привычном смысле и носит название сено.

Сенаж - трава, провяленная до влажности 50 - 55 % и законсервированная в герметических ёмкостях. Используется для кормления крупного рогатого скота и овец. Сенаж относится к грубым кормам.

В сенаже гнилостные маслянокислые бактерии при концентрации сухого вещества корма 45-50 % развиваются слабо. При этом ограничивается развитие и молочнокислых бактерий. Развитие плесневых грибов успешно устраняется уплотнением и укрыванием сенажной массы.

Сенаж можно готовить из ценных, но трудно силосуемых бобовых трав и бобово-злаковых смесей, причём сенаж хорошего качества можно получить из трав и бобово-злаковых смесей, скашиваемых 2-3 раза за вегетативный период в ранние фазы развития.

Технологию уборки трав на сено и комплекс машин выбирают о зависимости от природных условий, агротехнических сроков, видового состава трав и имеющихся машин. Формируемый комплекс машин обеспечивает поточное выполнение всех операций технологического процесса.

Травы скашивают преимущественно в валок валковой косилкой или обычной косилкой с одновременным сгребанием. В зонах неустойчивой погоды чаще скашивают траву в прокосы. Во всех случаях сеяные бобовые травы (клевер, люцерна и др.) лучше скашивать косилками-плющилками. Это ускоряет сушку трав, способствует одновременному высыханию стеблей и листьев, снижает потери питательных веществ и повышает качество сена.

Высохшее в прокосах сено рекомендуется сгребать и ворошить в прокосах колесно-пальцевыми граблями-валкообразователями. Поперечные грабли можно применять на сгребании свежей и провяленной травы.

После просушки сено из валков подбирают и прессуют пресс-подборщиками, тюки грузят в прицепленную к прессу тележку или подбирают с поверхности паля транспортировщиком штабелей и транспортируют к месту скирдования. Эта технологическая схема в современных условиях - одна из наиболее предпочтительных; она технически осуществима повсеместно, за исключением зон с повышенным увлажнением.

Силос относится к наиболее питательным и полноценным сочным кормам, а силосование - один из наиболее эффективных способов консервирования зеленых и сочных кормов. Силос может сохраняться длительное время с наименьшими потерями питательных веществ. Особенно большое значение имеет сохранение в силосе витаминной ценности засилосованных зеленых кормов.

Зеленая трава, как известно, является наиболее важным источником провитамина А (каротина) для животных, и от степени его сохранения значительно зависит обеспеченность поголовья в зимний период каротином. В силосе из зеленой травы каротин сохраняется значительно лучше, чем при сушке даже в наилучших условиях.

Убирать кормовые культуры при изготовлении силоса можно в любую погоду, выбирая при этом стадии развития растений, которые обеспечивают наилучшие соотношения урожая зеленой массы и содержания в них питательных веществ, в то время как уборку травы на сено в неблагоприятную погоду проводить нельзя и приходится косить в более поздние сроки, причем снижается качество питательных веществ.

Основная задача при получении сена, сенажа и силоса - полный сбор урожая трав с сохранением их питательных и вкусовых качеств.

Известны следующие технологические схемы уборки трав на сено: заготовка рассыпного сена; заготовка прессованного сена; переработка зеленой массы трав в брикеты или гранулы. К основным агротехническим требованиям относятся: наименьшая высота среза; создание условий для просыхания или провяливания; доставка к местам потребления без потерь питательных веществ.

Для осуществления различных технологических схем уборки сена разработаны следующие машины: косилки КС-2,1, КПД-4,0, КТП-6 для скашивания трав в расстил; ротационные КРН-2,1, КФН-2,1, КНФ-1,6; косилки-плющилки прицепные КПВ-3, КПРН-3, самоходные Е-301, КПС-5Г.

Сгребают провяленные травы в валки, ворошат и оборачивают их для более быстрого просыхания граблями ГВК-6, ГТП-6, ГП-14.

Для уборки валков сена используют пресс-подборщики с образованием крупных копен цилиндрической формы - ПК-1,6; с образованием стогов массой до 4 т - СПТ-60; с прессованием в тюки и рулоны - ПСБ-1,6 и ПРП-1,6, а также копновозы КНУ-10, КНУ-11,стоговоз СП-60.

Для уборки трав на сенаж или заготовки измельченного сена применяют следующие МТА: косилку подборщик-измельчитель КУФ-1,8; прицепные силосоуборочные комбайны КС-1,8, КПКУ-75, самоходные Дон-680, КСК-100; измельчитель рулонов и тюков ИРТ-165; фуражиры ФН-1,2, ФН-1,4.

Приготовление травяной муки ведется на агрегатах АВМ-0,4, АВМ-1,5, АВМ-0,65, М-804, а гранулирование - на установке ОГМ-0,8.

Пропашные и технические культуры убираются для получения зерна (подсолнечник, кукуруза) и силосной массы. Зрелую кукурузу убирают на зерно двумя способами: со сбором початков и измельченных стеблей и с обмолотом початков с измельчением стеблей. В первом случае применяют кукурузоуборочные комбайны «Херсонец-7» (марки КОП-1,4, КОП-1,4В) и КСКУ-6, во втором используют зерноуборочные комбайны с приставками ППК-4.

Кукурузу на силос убирают следующими комбайнами: прицепными -КС-2,6, КСС- 2,6, КС-1,8 «Вихрь»; самоходными - Дон-680, КСК-100. Все комбайны имеют жатку сплошного среза и измельчающий аппарат барабанного типа.

Картофель убирают двумя способами: прямым комбайнированием и раздельно. Для уборки применяют картофелеуборочные комбайны ККУ-2А, ККМ-4, КПН-4 и картофелекопатели КСТ-1,4, КТН-2В.

Технология уборки свеклы состоит из обрезки ботвы, подкапывания корней и подъема их из почвы, обрезки хвостов, очистки от почвы и других примесей. В зависимости от состояния убираемой свеклы применяют комбайны теребильного типа КСТ-3, КСТ-2А и с обрезкой ботвы на корню - СКН-2А, СКД-2, СКД-3.

Широкое распространение получил комплекс шестирядных машин: ботвоуборочной БМ-6 и корнеуборочных самоходных комбайнов РКС-6, РКС-6.

2.06.2023 Тема: " Выполнение операций при при внесении минеральных удобрений трактор ЮМЗ-6 и разбрасыватель Д-903/30002"

Внесение минеральных удобрений. Норму внесения удобрений определяют для каждого поля в зависимости от возделываемой культуры, содержания в почве питательных веществ и в соответствии с технологической картой. Начало и продолжительность внесения минеральных удобрений устанавливают в соответствии с характеристикой почвы и агротехническими сроками проведения работ.

Агротехнические требования. Удобрения нужно вносить равномерно по всей площади поля. Для туковых сеялок неравномерность высева удобрений или их смесей не должна превышать ±15%, а для разбрасывателей — ±25%. Отклонение от средней фактической дозы внесения удобрений не должно выходить за пределы ±10%.

Чтобы обеспечить нормальную работу дозирующих высевающих аппаратов, влажность минеральных удобрений должна соответствовать стандарту. Для порошкового суперфосфата она должна составлять 15%, гранулированного — 5, фосфоритной муки — 3, аммиачной селитры — до 1,5, хлористого калия, молотого сильвинита и сульфата калия — 1,2, натриевой селитры—2%.

Разрывы между смежными проходами машин не допускаются. Перекрытие в стыковых междурядьях может составлять 5% от ширины захвата разбрасывающего агрегата. Необработанные поворотные полосы не допускаются.

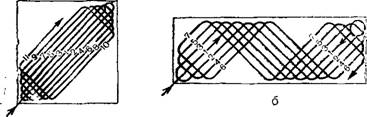

Технологические схемы. По поверхности почвы удобрения разбрасывают машинами тарельчатого и центробежного типа (туковыми сеялками, разбрасывателями) и самолетами. В зависимости от вида техники, расстояния перевозки и нормы внесения удобрений применяют прямоточную с перегрузкой и перевалочную технологические схемы работы агрегатов (рис. 2.5). Выбирать ту или иную технологическую схему нужно по минимуму эксплуатационных затрат (прямых или приведенных).

Комплектование и подготовка агрегатов. Минеральные удобрения вносят разбрасывателями 1РМГ-4, агрегатируемыми с тракторами МТЗ-80; РУМ-8 и РУМ-16 — с тракторами Т-150К и К-700 и автомобильными разбрасывателями КСА-3, смонтированными на шасси самосвала ЗИЛ-ММЗ-555. Разбрасыватель 1РМГ-4 в агрегате может работать на скорости до 12 км/ч, а РУМ-8 и РУМ-16 — до 18 км/ч.

Рис. 29.1 Технологические схемы операций по доставке со склада хозяйства и внесению твердых непылящих минеральных удобрений:

а — прямоточный метод; б — с перегрузкой на поле; в — перевалочный метод; 1 — погрузка на складе хозяйства; 11 — перевозка; 111-. перегрузка на поле; 1V—рассев.

Подготовка агрегата включает в себя: подготовку трактора и сцепки, подготовку машин и их регулировку, составление агрегата и его перевод в транспортное положение.

Подготовка поля для внесения удобрений охватывает следующие операции: отбивку поворотных полос (контрольных линий для включения органов машин), разбивку поля на загоны, провешивание линии первого прохода агрегата.

Выбор способа движения агрегатов зависит от размеров полей и технических характеристик машин. Основной способ движения при внесении минеральных удобрений — челночный. На полях с малой длиной гона (до 250 м) и при работе с широкозахватными агрегатами рекомендуется движение «перекрытием» (рис. 2.6,а). При этом способе по сравнению с челночным сокращается необходимая ширина поворотной полосы. Схема разметки поля для этого способа показана на рис. 2.6,6.

Расположение зон заправки обусловлено длиной рабочего хода агрегата между заправками. Если длина рабочего хода между заправками (путь разбрасывания) значительно больше длины гона, зоны заправки нужно располагать на одной из поворотных полос. При длинных гонах и больших нормах внесения удобрений зоны заправки следует организовать с двух сторон поля (на поворотных полосах).

Расстояние между пунктами заправки i зависит от длины рабочего хода Lp, длины рабочего пути агрегата между заправками Lтехн и ширины захвата агрегата (полосы разбрасывания удобрений) Bp.

Контроль качества. Основные оценочные показатели — равномерность внесения удобрений, отсутствие огрехов и качество обработки поворотных полос, определяемые путем осмотра участка по диагонали. Более точно степень неравномерности можно определить как среднее отклонение дозы внесения удобрений от требуемой по норме на учетной площадке размером 0,25 м2.

Внесение органических удобрений.

Агротехнические требования. Норму внесения удобрений устанавливают в зависимости от потребности и содержания в почве питательных -веществ для выращиваемой культуры. Среднее отклонение дозы внесения от заданной на замеряемых участках площади не должно превышать ±5% по массе. Неравномерность распределения удобрений по ширине разбрасывания должна находиться в пределах ±25%, а по длине рабочего хода — ±10%.

Глубина заделки удобрений (при вспашке, бороновании и дисковании) зависит от почвенно-климатических условий зоны. Удобрения нужно полностью заделывать в почву. Время между разбрасыванием удобрений и их заделкой должно быть минимальным. Органические удобрения вносят с помощью прицепов-разбрасывателей ПРТ-10, ПРТ-16 и других, а также разбрасывателя РПМ-4. Агрегатируются с тракторами класса тяги 3 и 5 при рабочей скорости 10...12 км/ч.

Организация работы. Для поверхностного внесения навоза, торфа, компостов и органо-минеральных смесей применяют главным образом тракторные прицепы-разбрасыватели. Рекомендуемые технологические схемы приведены на рисунке 2.7.

Подготовку агрегатов и разметку поля проводят так же, как и при внесении минеральных удобрений.

Места укладки буртов и схемы работы разбрасывателей выбирают на основе данных внутрихозяйственного землеустройства или осмотра полей. Рекомендуются следующие размеры буртов: ширина 3,5...4 м, высота 1,5...2 м.

При выборе способов движения учитывают принятую технологическую схему организации работы, установленную норму внесения удобрений и наличие погрузчиков.

Перед началом работы разбрасыватель следует проверить и отрегулировать на норму высева и равномерность разбрасывания.

По окончании обработки всего поля обрабатывают поворотные полосы, применяя тот же способ движения, что и на основном поле.

Контроль качества внесения органических удобрений аналогичен контролю при внесении минеральных удобрений.

Смеси минеральных удобрений готовят перед внесением их в почву. При приготовлении смесей в хозяйствах следует соблюдать определенные правила, нарушение которых ведет к отрицательным последствиям — потере питательных веществ (улетучивание аммиака), переходу питательных веществ в трудноусвояемую форму, отсыреванию смеси, затрудняющему рассев.

Агротехнические требования. Вносить удобрения необходимо в агротехнические сроки, соблюдать установленные дозы внесения.

Удобрения вносят равномерно по всей площади поля. Для туковых сеялок неравномерность высева удобрений или их смесей не должна превышать ±15 %, а для разбрасывателей — ±25 %. Отклонение от средней фактической дозы внесения удобрений не должно выходить за пределы ±10 %.

Чтобы обеспечить нормальную работу дозирующих высевающих аппаратов, влажность минеральных удобрений должна соответствовать стандарту: для порошкового суперфосфата 15 %, гранулированного — 5, фосфатной муки — 3, аммиачной селитры — до 1,5, хлористого калия, молотого сильвинита и сульфата калия — 1,2, натриевой селитры — 2 %.

Разрывы между смежными проходами машин не допускаются. Перекрытие в стыковых междурядьях может составлять 5 % от ширины захвата разбрасывающего агрегата. Необработанные поворотные полосы не допускаются. Время между внесением и заделкой минеральных удобрений не должно быть больше 12 ч.

Выбор технологических схем внесения минеральных удобрений. В зависимости от наличия машин, расстояния доставки удобрений в поле, дозы внесения и других факторов используют следующие технологические схемы работы агрегатов: прямоточную, перегрузочную и перевалочную. Это общие схемы, они применяются для внесения как минеральных, так и органических удобрений.

Прямоточная технология предусматривает внесение удобрений по схеме склад -> машина для внесения -> поле. Приготовленные к внесению удобрения загружают на складе погрузчиком в кузов разбрасывателя, который доставляет их в поле и распределяет по поверхности удобряемого участка, т. е. туки транспортируют и разбрасывают одним и тем же агрегатом. Это снижает потери удобрений и простой агрегата по организационным причинам, кроме того, отпадает необходимость в дополнительных погрузочных и транспортных средствах.

По перегрузочной схеме — склад транспортировщик -> пе-регрузчик -> машина для внесения -> поле — удобрения, подготовленные к внесению на складе, загружают погрузчиком в транспортно-перегрузочные средства, доставляют их в поле и затем перегружают в кузов машины для внесения. Последняя при этом работает только на внесении, благодаря чему резко повышается производительность агрегата. Для доставки удобрений в поле и перегрузки их в кузовные разбрасыватели применяют специальные автопогрузчики, а также автомобил и-самосвалы с предварительным подъемом кузова. Вносить удобрения по перегрузочной технологии можно с использованием обычных автосамосвалов при наличии в поле передвижной эстакады.

Перевалочная технология предусматривает внесение удобрений по схеме склад -> автосамосвал перегрузочная площадка машина для внесения -> поле. Удобрения загружают на складе погрузчиками в автомобили-самосвалы или тракторные прицепы (самосвальные), которые доставляют туки в поле и разгружают их на краю удобряемого участка на специально подготовленную площадку. Из куч удобрения погружают тракторным погрузчиком в машины для внесения, которые работают только на этом процессе. Перевалочная технология позволяет провести часть работ по доставке удобрений в поле до агротехнических сроков их внесения, но требует дополнительных транспортных и погрузочных средств.

Прямоточная и перегрузочная технологические схемы работ машин наиболее выгодны экономически и обеспечивают полную механизацию работ.

Прямоточная схема может быть рекомендована при работе кузовных машин для внесения, если места хранения удобрений расположены в пределах эффективного радиуса их использования. При подготовке поля для работы по прямоточной технологии руководствуются общими требованиями. Кроме того, при разметке поля, у которого длина гона примерно равна запасу рабочего хода, учитывают состояние подъездных путей и расположение поля относительно места заправки. Если место заправки находится в направлении движения агрегата, то поле разбивают на два участка и обрабатывают сначала один участок, а затем другой. При этом длина участка должна составлять половину запаса рабочего хода. Если место заправки расположено в направлении, перпендикулярном движению агрегатов, и имеются подъездные пути к обоим концам поля, то поле на участки не разбивают, а агрегат заезжает с одного из концов, движется до противоположного конца поля, затем подъезжает к месту заправки, и процесс повторяется. В этом случае длина обрабатываемого участка должна быть равной запасу рабочего хода агрегата.

При работе разбрасывателей по перегрузочной схеме подготовка поля и выбор способов движения агрегатов зависят не только от соотношения длины гона и пути разбрасывания, но и от способности перегрузчиков передвигаться по полю. Если пе-регрузчики могут свободно проходить по полю, его размечают, руководствуясь общими требованиями к разметке полей, а агрегаты заправляют в различных местах. Если же движение перегрузчиков по полю затруднено, агрегаты заправляют на границах поля, а само поле размечают в соответствии с требованиями по подготовке полей для прямоточного способа работы, исходя из соотношения длины гона к запасу рабочего хода агрегата.

При работе машин по перевалочной технологической схеме руководствуются общими требованиями к разметке полей, учитывая соотношение длины гона к запасу рабочего хода и место расположения заправки, как и по прямоточной схеме. Дополнительно определяют места разгрузки удобрений. Места расположения куч (штабелей) отмечают вешками с указанием количества удобрений, которое необходимо сгрузить в данном месте.

Подготовка поля. При подготовке поля для внесения удобрений нужно отбить поворотные полосы шириной, равной одному проходу агрегата, отметить линию первого прохода, разбить поле на загоны, выбрать направление движения. Если есть возможность, повороты агрегата делают за пределами поля, поворотные полосы не отмечают.

При внесении минеральных удобрений чаще всего используют челночный способ движения агрегата, который не позволяет допускать разрывы между смежными проходами агрегатов с центробежными высевающими аппаратами. Кроме того, имеется возможность ориентироваться на след колеи предыдущего прохода. Для вождения агрегатов можно использовать следоуказатель.

Если длина пути разбрасывания является кратной и четной длине гона, то загрузку осуществляют на поворотной полосе с одной стороны поля. В этом случае расстояние между местами заправки удобрениями

8-^-пЬ,

QL р

где Qp — грузовместимость разбрасывателя, т;

Q — норма внесения удобрений, т/га;

L — длина гона, м;

п — количество проходов агрегата;

Ьр — ширина захвата агрегата, м.

Состав и подготовка агрегатов к работе. При внесении минеральных удобрений и извести чаще всего используют прямоточную и перегрузочную технологии. Локальным способом обычно вносят только гранулированные удобрения.

Большинство применяемых разбрасывателей минеральных удобрений — это машины с дисковыми рабочими органами (навесные или прицепные). Рабочими органами этих разбрасывателей являются диски, регулировку положения лопаток которых необходимо выполнять для каждого вида удобрений. Внутри группы дисковых орудий применяют двухдисковые разбрасыватели, которые обеспечивает высокую производительность при рабочей ширине захвата до 36 м и рабочей скорости до 15 км/ч, а также однодисковые, имеющие ограниченную емкость бункера, ширину захвата до 16 м и плохую равномерность распределения удобрений. На качество внесения удобрений дисковыми машинами значительное влияние оказывает скорость ветра. Чем сильнее ветер, тем выше неравномерность распределения (в республике 70 % времени в году скорость ветра превышает 3 м/с).

Для обеспечения высокого качества внесения всех видов удобрений необходимо строго соблюдать стыковые проходы по полю. В центробежных разбрасывателях количество возможных регулировок дисков велико, что делает проблематичным соблюдение стыковых проходов (неравномерные посевы на полях -это во многом результат их несоблюдения). Исследованиями установлено, что при отсутствии следоуказателей, маркеров на широкозахватных машинах даже опытный механизатор может оставлять огрехи и перекрытия стыковых проходов от 4 до 8 м.

Дозу внесения и рабочую ширину захвата на дисковых разбрасывателях устанавливают путем изменения количества и места подачи удобрений на диски, а также регулировкой самих дисков. В зависимости от особенностей конструкции предлагают различные решения. Регулировку поступающей массы удобрений производят гидравлическим или механическим перемещением заслонки на дне бункерной воронки; кольцевыми дозаторами с различными выходными отверстиями; ленточным транспортером с механическим или гидравлическим приводом; шнековым дозатором. С приводом от опорного колеса они обеспечивают достаточно точную дозировку.

Для обеспечения непрерывного поступления удобрений внутри емкости каждого разбрасывателя должно быть установлено устройство для постоянного перемешивания.

Регулировку работы дисков осуществляют путем изменения количества оборотов дисков бесступенчато (гидравлически) или ступенчато (сменой шестерен); замены разбрасывающих дисков;

изменения длины и положения лопаток на дисках; установки направляющих пластин под определенными углами к радиусу диска.

Точную работу разбрасывателей обеспечивают устройства для одностороннего ограничения ширины разбрасывания:

- — устройство для изменения места подачи удобрений на диск ближе к центру или от центра;

- — специальные диски или крылья для односторонней работы;

- — устройство для изменения разбрасывающих крыльев или числа оборотов дисков;

- — гидравлическое устройство для наклона разбрасывателя влево или вправо;

- — ограничительные козырьки или щитки.

В республике разработан комплекс высокоэффективных машин для внесения основных и подкормочных доз как твердых, так и жидких минеральных удобрений (табл. 6.1).

Таблица 6.1

Комплексы машин для внесения минеральных удобрений и химических мелиорантов

Технологические операции | Комплекс машин |

Измельчение и растаривание | «Беларус-320» + ИСУ-4А |

Смешивание и погрузка | МТЗ-82 + СЗУ-20; УТС-30 + 16 кВт электродвигатель (смешивает до четырех компонентов) |

Погрузка | «Амкодор-342/343» «Амкодор-352С/352С4» «Амкодор-527» «Амкодор-702Е/702ЕА/702ЕМ» «Беларус-800» + ПФ-0,75 |

Транспортировка и загрузка минеральных удобрений | «Беларус-1523» + ТЗУ-9 |

Транспортировка и внесение (сплошное) сухих минеральных удобрений | «Беларус-1523» + РУ-7000 «Беларус-1222» + РДУ-1,5 «Беларус-1222» + + РУ-1600 «Беларус-800» + РУ-3000 «Беларус-800» + АВУ-0,7 «Беларус-800» + МСВД-0,5 «Беларус-820» + Л-116 «Беларус-820» + МТТ-4У «Беларус-820» + РШУ-12 «Беларус-820» + МТТ-4Ш «Беларус-820» + СУ-12 |

Окончание табл. 6.1

Технологические операции | Комплекс машин |

Транспортировка и внесение: жидких минеральных удобрений; безводного аммиака | «Беларус-800» + АПЖ-12 «Беларус-820» + ОПШ-15М «Беларус-800» + ОМ-630 + плуг |

Транспортировка безводного аммиака | «Беларус-820» + ЗТА-З ЗИЛ-130 + ЗБА-46-130 |

Транспортировка и внесение пылевидных удобрений и химических мелиорантов | «Беларус-2522» + РУП-14 «Беларус-1522» + РУП-10 «Беларус-1522» + МШХ-9 ЗИЛ-441510 + АРУП-8 ЗИЛ-441510 + МТП-10 КамАЗ-5410 + МТП-13 МАЗ-631705 + МХС-10 |

Большое значение для повышения урожайности имеет известкование почв. Результаты многих полевых опытов показывают, что на сильно- и среднекислых почвах затраты на известкование окупаются стоимостью дополнительного урожая зерновых за один-два года. Но существующая технология и технические средства для известкования почв несовершенны.

При работе пневматических и центробежных машин образуется облако пыли длиной свыше 500 м и высотой до 70 м. В таких условиях значительная часть вносимых известковых материалов уносится за пределы обрабатываемого поля, загрязняя окружающую среду.

Для решения этих проблем РУП «НПЦ НАН Беларуси по механизации сельского хозяйства» разработана машина химизации самоходная МХС-10, предназначенная для транспортирования и поверхностного внесения пылевидных химических мелиорантов и твердых минеральных удобрений.

Машину МХС используют при работе в двух режимах: для внесения химмелиорантов посредством шнековых штанг и для внесения минеральных удобрений с помощью дисковых распределителей.